ในชีวิตประจำวันทุกวันนี้ กล่องและกระป๋องดีบุกกลายเป็นสิ่งที่พบเห็นได้ทั่วไปและไม่อาจแยกออกจากกันได้ ของขวัญต่างๆ เช่น กล่องดีบุกสำหรับเทศกาลตรุษจีนและเทศกาลต่างๆ กล่องเหล็กสำหรับขนมไหว้พระจันทร์ กล่องเหล็กสำหรับยาสูบและแอลกอฮอล์ รวมถึงเครื่องสำอางระดับไฮเอนด์ อาหาร และของใช้ในชีวิตประจำวัน ฯลฯ ก็ถูกบรรจุลงในกระป๋องดีบุกที่ทำจากดีบุกพิมพ์ลายเช่นกัน เมื่อมองดูกล่องและกระป๋องดีบุกที่ประดิษฐ์อย่างประณีตราวกับงานฝีมือเหล่านี้ เราอดไม่ได้ที่จะตั้งคำถามว่ากล่องและกระป๋องดีบุกเหล่านี้ผลิตขึ้นมาได้อย่างไร ด้านล่างนี้คือรายละเอียดเกี่ยวกับกระบวนการผลิตกล่องและกระป๋องดีบุกสำหรับการพิมพ์กระป๋อง.

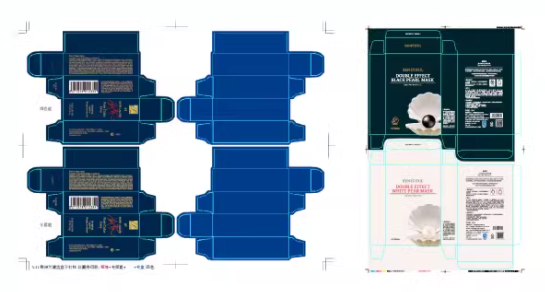

1、การออกแบบโดยรวม

การออกแบบรูปลักษณ์ภายนอกคือหัวใจสำคัญของผลิตภัณฑ์ทุกชนิด โดยเฉพาะอย่างยิ่งผลิตภัณฑ์บรรจุภัณฑ์ ผลิตภัณฑ์บรรจุภัณฑ์ทุกชนิดไม่เพียงแต่ต้องปกป้องสิ่งที่บรรจุอยู่ภายในได้อย่างมีประสิทธิภาพสูงสุดเท่านั้น แต่ยังต้องดึงดูดความสนใจของลูกค้าด้วยรูปลักษณ์ภายนอก ดังนั้น การออกแบบจึงมีความสำคัญอย่างยิ่ง ลูกค้าสามารถออกแบบแบบร่างได้เอง หรือโรงงานบรรจุกระป๋องสามารถออกแบบตามความต้องการของลูกค้าได้

2、 เตรียมวัสดุดีบุก

วัสดุการผลิตทั่วไปสำหรับกล่องดีบุกกระป๋องที่ทำจากดีบุกพิมพ์ลายเรียกว่าแผ่นดีบุก หรือที่รู้จักกันในชื่อแผ่นเหล็กเคลือบดีบุกบาง โดยทั่วไป หลังจากยืนยันการสั่งซื้อแล้ว จะสั่งซื้อวัสดุดีบุกที่เหมาะสมที่สุด ชนิดของดีบุก ขนาด ฯลฯ ตามแผนผังการจัดวาง โดยทั่วไปวัสดุดีบุกจะถูกจัดเก็บโดยตรงที่โรงพิมพ์ สำหรับการตรวจสอบคุณภาพของวัสดุดีบุก สามารถตรวจสอบด้วยสายตาว่ามีรอยขีดข่วน ลวดลายที่สม่ำเสมอ จุดสนิม ฯลฯ หรือไม่ สามารถวัดความหนาด้วยไมโครมิเตอร์ และสามารถสัมผัสความแข็งด้วยมือได้

3、 การทำแม่พิมพ์และการสุ่มตัวอย่าง

ห้องแม่พิมพ์จะผลิตแม่พิมพ์ผลิตภัณฑ์ตามแบบร่างและส่งมอบให้กับฝ่ายผลิตเพื่อทดลองผลิตตัวอย่าง หากแม่พิมพ์ไม่ผ่านมาตรฐาน จะต้องซ่อมแซมแม่พิมพ์จนกว่าตัวอย่างจะถูกต้องก่อนจึงจะสามารถดำเนินการผลิตจำนวนมากได้

4、การเรียงพิมพ์และการพิมพ์

โปรดทราบว่าการพิมพ์วัสดุดีบุกแตกต่างจากการพิมพ์บรรจุภัณฑ์แบบอื่น การพิมพ์วัสดุดีบุกไม่ได้ตัดก่อนพิมพ์ แต่พิมพ์ก่อนตัด ทั้งฟิล์มและแบบพิมพ์จะถูกส่งไปที่โรงพิมพ์เพื่อจัดพิมพ์และพิมพ์ โดยทั่วไปแล้ว โรงพิมพ์จะส่งตัวอย่างงานพิมพ์ไปเพื่อจับคู่สี ในระหว่างกระบวนการพิมพ์ สิ่งสำคัญคือต้องใส่ใจว่าการจับคู่สีที่พิมพ์ออกมานั้นตรงกับตัวอย่างงานพิมพ์หรือไม่ ตำแหน่งถูกต้องหรือไม่ มีรอยเปื้อน รอยขีดข่วน ฯลฯ หรือไม่ โดยทั่วไปโรงพิมพ์ที่รับผิดชอบปัญหาเหล่านี้สามารถควบคุมปัญหาเหล่านี้ได้ด้วยตนเอง โรงพิมพ์บางแห่งมีโรงพิมพ์หรืออุปกรณ์การพิมพ์ของตนเองด้วย

5、การตัดดีบุก

ตัดวัสดุดีบุกที่พิมพ์แล้วบนเครื่องกลึงตัด ในกระบวนการบรรจุกระป๋องจริง การตัดเป็นขั้นตอนที่ค่อนข้างง่าย

6、การประทับตรา

กล่าวคือ วัสดุดีบุกจะถูกกดให้เป็นรูปทรงด้วยเครื่องปั๊ม ซึ่งเป็นขั้นตอนที่สำคัญที่สุดในการบรรจุกระป๋อง โดยทั่วไปแล้ว กระป๋องจะต้องผ่านกระบวนการหลายขั้นตอน

เคล็ดลับ

1. กระบวนการทั่วไปของกระป๋องสองชิ้นพร้อมฝาปิดมีดังนี้: ฝา: การตัด การตัดแต่ง และการม้วน ฝาครอบด้านล่าง: การตัด – ขอบด้านข้าง – สายการผลิตล่วงหน้า – สายการผลิตแบบม้วน

2. กระบวนการปิดผนึกฝาด้านล่าง (ฝาล่าง) ประกอบด้วยขั้นตอนต่างๆ ดังนี้ การตัด การตัดแต่ง การม้วน และตัวกระป๋อง ได้แก่ การตัด การดัดโค้งเบื้องต้น การตัดมุม การขึ้นรูป การยึดกระดูก การเจาะตัวกระป๋อง (ฝาล่าง) และการปิดผนึกฝาล่าง กระบวนการปิดผนึกฝาล่างประกอบด้วยการตัดวัสดุ นอกจากนี้ หากกระป๋องโลหะหากบานพับเป็นแบบบานพับ ก็ต้องเพิ่มขั้นตอนเพิ่มเติมสำหรับทั้งฝาและตัวกล่อง นั่นคือบานพับ ในกระบวนการปั๊มขึ้นรูป วัสดุดีบุกมักจะถูกใช้มากที่สุด สิ่งสำคัญคือต้องใส่ใจว่าการทำงานเป็นไปตามมาตรฐานหรือไม่ มีรอยขีดข่วนบนพื้นผิวของผลิตภัณฑ์หรือไม่ มีรอยต่อแบบเป็นชุดบนสายม้วนหรือไม่ และตำแหน่งหัวเข็มขัดถูกยึดไว้หรือไม่ ตามปกติแล้ว การเตรียมการผลิตตัวอย่างจำนวนมากก่อนการผลิต และผลิตตามตัวอย่างจำนวนมากที่ได้รับการยืนยันแล้ว ซึ่งจะช่วยลดปัญหาได้มาก

7、การบรรจุภัณฑ์

หลังจากประทับตราเสร็จสิ้น ก็จะเข้าสู่ขั้นตอนสุดท้าย ฝ่ายบรรจุภัณฑ์มีหน้าที่รับผิดชอบในการทำความสะอาดและประกอบ บรรจุลงถุงพลาสติก และบรรจุหีบห่อ ขั้นตอนนี้เป็นงานสุดท้ายของผลิตภัณฑ์ และการทำความสะอาดผลิตภัณฑ์จึงมีความสำคัญอย่างยิ่ง ดังนั้น ก่อนการบรรจุ จำเป็นต้องทำความสะอาดผลิตภัณฑ์ให้สะอาดเรียบร้อย แล้วจึงบรรจุหีบห่อตามวิธีการบรรจุภัณฑ์ สำหรับผลิตภัณฑ์ที่มีหลายรูปแบบ จำเป็นต้องจัดเรียงหมายเลขรูปแบบและหมายเลขกล่องให้ถูกต้อง ในระหว่างกระบวนการบรรจุภัณฑ์ ควรให้ความสำคัญกับการควบคุมคุณภาพเพื่อลดการรั่วไหลของผลิตภัณฑ์ที่มีข้อบกพร่องเข้าสู่ผลิตภัณฑ์สำเร็จรูป และจำนวนกล่องต้องถูกต้องแม่นยำ

เวลาโพสต์: 07 ก.พ. 2568